压铸工业的原理

优点

(

1

)

可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

。压铸件的尺寸精

度较高,表面粗糙度达

Ra0.8

—

3.2um

,互换性好。

(

2

)

材料。

由于压铸件的精度较高,

只需经过少量机械加工即可装配

使用,有的压铸件可直接装配使用。生产。由于高速充型,充型时

间短,金属业凝固,压铸作业循环。方便使用镶嵌件。

(

3

)

缺点

(

1

)

由于高速填充,

冷却,

型腔中气体来不及排出,

致使压铸件常有气孔

及氧化夹杂物存在,从而降低了压铸件质量。不能进行热处理。

(

2

)

压铸机和压铸模费用昂贵,不适合小批量生产。

(

3

)

压铸件尺寸受到限制。压铸合金种类受到限制。主要用来压铸锌合金、

铝合金、镁合金及铜合金。

1.13

压铸工艺的应用范围

压铸生产,能压铸形状复杂、尺寸 、轮廓清晰、表面质量及强度、

硬度都较高的压铸件,故应用较广,发展较快。目前,铝合金压铸件产量较多,

其次为锌合金压铸件。

优点

(

1

)

可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

。压铸件的尺寸精

度较高,表面粗糙度达

Ra0.8

—

3.2um

,互换性好。

(

2

)

材料。

由于压铸件的精度较高,

只需经过少量机械加工即可装配

使用,有的压铸件可直接装配使用。生产。由于高速充型,充型时

间短,金属业凝固,压铸作业循环。方便使用镶嵌件。

(

3

)

缺点

(

1

)

由于高速填充,

冷却,

型腔中气体来不及排出,

致使压铸件常有气孔

及氧化夹杂物存在,从而降低了压铸件质量。不能进行热处理。

(

2

)

压铸机和压铸模费用昂贵,不适合小批量生产。

(

3

)

压铸件尺寸受到限制。压铸合金种类受到限制。主要用来压铸锌合金、

铝合金、镁合金及铜合金。

1.13

压铸工艺的应用范围

压铸生产,能压铸形状复杂、尺寸 、轮廓清晰、表面质量及强度、

硬度都较高的压铸件,故应用较广,发展较快。目前,铝合金压铸件产量较多,

其次为锌合金压铸件。

优点

(

1

)

可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

。压铸件的尺寸精

度较高,表面粗糙度达

Ra0.8

—

3.2um

,互换性好。

(

2

)

材料。

由于压铸件的精度较高,

只需经过少量机械加工即可装配

使用,有的压铸件可直接装配使用。生产。由于高速充型,充型时

间短,金属业凝固,压铸作业循环。方便使用镶嵌件。

(

3

)

缺点

(

1

)

由于高速填充,

冷却,

型腔中气体来不及排出,

致使压铸件常有气孔

及氧化夹杂物存在,从而降低了压铸件质量。不能进行热处理。

(

2

)

压铸机和压铸模费用昂贵,不适合小批量生产。

(

3

)

压铸件尺寸受到限制。压铸合金种类受到限制。主要用来压铸锌合金、

铝合金、镁合金及铜合金。

1.13

压铸工艺的应用范围

压铸生产,能压铸形状复杂、尺寸 、轮廓清晰、表面质量及强度、

硬度都较高的压铸件,故应用较广,发展较快。目前,铝合金压铸件产量较多,

其次为锌合金压铸件。

优点

(

1

)

可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

。压铸件的尺寸精

度较高,表面粗糙度达

Ra0.8

—

3.2um

,互换性好。

(

2

)

材料。

由于压铸件的精度较高,

只需经过少量机械加工即可装配

使用,有的压铸件可直接装配使用。生产。由于高速充型,充型时

间短,金属业凝固,压铸作业循环。方便使用镶嵌件。

(

3

)

缺点

(

1

)

由于高速填充,

冷却,

型腔中气体来不及排出,

致使压铸件常有气孔

及氧化夹杂物存在,从而降低了压铸件质量。不能进行热处理。

(

2

)

压铸机和压铸模费用昂贵,不适合小批量生产。

(

3

)

压铸件尺寸受到限制。压铸合金种类受到限制。主要用来压铸锌合金、

铝合金、镁合金及铜合金。

1.13

压铸工艺的应用范围

压铸生产,能压铸形状复杂、尺寸 、轮廓清晰、表面质量及强度、

硬度都较高的压铸件,故应用较广,发展较快。目前,铝合金压铸件产量较多,

其次为锌合金压铸件。

优点

(

1

)

可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

。压铸件的尺寸精

度较高,表面粗糙度达

Ra0.8

—

3.2um

,互换性好。

(

2

)

材料。

由于压铸件的精度较高,

只需经过少量机械加工即可装配

使用,有的压铸件可直接装配使用。生产。由于高速充型,充型时

间短,金属业凝固,压铸作业循环。方便使用镶嵌件。

(

3

)

缺点

(

1

)

由于高速填充,

冷却,

型腔中气体来不及排出,

致使压铸件常有气孔

及氧化夹杂物存在,从而降低了压铸件质量。不能进行热处理。

(

2

)

压铸机和压铸模费用昂贵,不适合小批量生产。

(

3

)

压铸件尺寸受到限制。压铸合金种类受到限制。主要用来压铸锌合金、

铝合金、镁合金及铜合金。

1.13

压铸工艺的应用范围

压铸生产,能压铸形状复杂、尺寸 、轮廓清晰、表面质量及强度、

硬度都较高的压铸件,故应用较广,发展较快。目前,铝合金压铸件产量较多,

其次为锌合金压铸件。

优点

(

1

)

可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

。压铸件的尺寸精

度较高,表面粗糙度达

Ra0.8

—

3.2um

,互换性好。

(

2

)

材料。

由于压铸件的精度较高,

只需经过少量机械加工即可装配

使用,有的压铸件可直接装配使用。生产。由于高速充型,充型时

间短,金属业凝固,压铸作业循环。方便使用镶嵌件。

(

3

)

缺点

(

1

)

由于高速填充,

冷却,

型腔中气体来不及排出,

致使压铸件常有气孔

及氧化夹杂物存在,从而降低了压铸件质量。不能进行热处理。

(

2

)

压铸机和压铸模费用昂贵,不适合小批量生产。

(

3

)

压铸件尺寸受到限制。压铸合金种类受到限制。主要用来压铸锌合金、

铝合金、镁合金及铜合金。

1.13

压铸工艺的应用范围

压铸生产,能压铸形状复杂、尺寸 、轮廓清晰、表面质量及强度、

硬度都较高的压铸件,故应用较广,发展较快。目前,铝合金压铸件产量较多,

其次为锌合金压铸件。

优点

(

1

)

可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

。压铸件的尺寸精

度较高,表面粗糙度达

Ra0.8

—

3.2um

,互换性好。

(

2

)

材料。

由于压铸件的精度较高,

只需经过少量机械加工即可装配

使用,有的压铸件可直接装配使用。生产。由于高速充型,充型时

间短,金属业凝固,压铸作业循环。方便使用镶嵌件。

(

3

)

缺点

(

1

)

由于高速填充,

冷却,

型腔中气体来不及排出,

致使压铸件常有气孔

及氧化夹杂物存在,从而降低了压铸件质量。不能进行热处理。

(

2

)

压铸机和压铸模费用昂贵,不适合小批量生产。

(

3

)

压铸件尺寸受到限制。压铸合金种类受到限制。主要用来压铸锌合金、

铝合金、镁合金及铜合金。

1.13

压铸工艺的应用范围

压铸生产,能压铸形状复杂、尺寸 、轮廓清晰、表面质量及强度、

硬度都较高的压铸件,故应用较广,发展较快。目前,铝合金压铸件产量较多,

其次为锌合金压铸件。

优点

(

1

)

可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。

。压铸件的尺寸精

度较高,表面粗糙度达

Ra0.8

—

3.2um

,互换性好。

(

2

)

材料。

由于压铸件的精度较高,

只需经过少量机械加工即可装配

使用,有的压铸件可直接装配使用。生产。由于高速充型,充型时

间短,金属业凝固,压铸作业循环。方便使用镶嵌件。

(

3

)

缺点

(

1

)

由于高速填充,

冷却,

型腔中气体来不及排出,

致使压铸件常有气孔

及氧化夹杂物存在,从而降低了压铸件质量。不能进行热处理。

(

2

)

压铸机和压铸模费用昂贵,不适合小批量生产。

(

3

)

压铸件尺寸受到限制。压铸合金种类受到限制。主要用来压铸锌合金、

铝合金、镁合金及铜合金。

1.13

压铸工艺的应用范围

压铸生产,能压铸形状复杂、尺寸 、轮廓清晰、表面质量及强度、

硬度都较高的压铸件,故应用较广,发展较快。目前,铝合金压铸件产量较多,

其次为锌合金压铸件。

3

2.1

压铸合金

压铸合金是压铸生产的要素之一,

要生产优良的压铸件,

除了要有合理的零

件构造、

设计完善的压铸模和工艺性能优越的压铸机外,

还需要有性能良好的合

金。

压铸件的断面厚度取决于它承受的应力和合金材料本身的强度,

具有较高强

度是压铸合金的优点之一。

选用压铸合金时,

应充分考虑其使用性能、

工艺性能、

使用场合、生产条件和经济性等多种因素。

2.12

各类压铸铝合金

Al-Si

合金

由于

Al-Si

合金具有结晶温度间隔小、

合金中硅相有很大的凝固潜热和较大

的比热容、

线收缩系数也比较小等特点,

因此其铸造性能一般要比其他铝合金为

好,其充型能力也较好,热裂、缩松倾向也都比较小。

Al-Si

合金是目前应用

为广泛的压铸铝合金。

Al-Mg

合金

Al-Mg

合金的性能特点是:

室温力学性能好;

性强;

铸造性能比较差,

力学性能的波动和壁厚效应都较大;

长期使用时,

有因时效作用而使合金的塑性

下降,甚至压铸件出现开裂的现象;

Al-Zn

合金

Al-Zn

合金压铸件经自然时效后,可获得较高的力学性能,当锌的质量分数

大于

10%

时,强度显著提高。

第三章

压铸件的结构设计

3.1

功能结构设计

压铸件功能结构设计是压铸件结构设计的核心,

它确定了能实现压铸件使用

功能所需的尺寸、

壁厚和形状,

并校核压铸件在静载荷或动载荷的使用过程中的

形变、疲劳、磨损等的变化状态,以满足其使用的 性。

设计压铸件的功能结构,

不但要具械结构设计和机械加工等方面的素质

和技术能力,

也还需要有压铸合金、

压铸成型工艺以及压铸模设计等诸多方面的

综合基础知识,

以使得所设计的功能结构,

能够满足压铸件所规定的各项技术要

求以及在使用期限内的功能及性能,并且是、 和经

3

2.1

压铸合金

压铸合金是压铸生产的要素之一,

要生产优良的压铸件,

除了要有合理的零

件构造、

设计完善的压铸模和工艺性能优越的压铸机外,

还需要有性能良好的合

金。

压铸件的断面厚度取决于它承受的应力和合金材料本身的强度,

具有较高强

度是压铸合金的优点之一。

选用压铸合金时,

应充分考虑其使用性能、

工艺性能、

使用场合、生产条件和经济性等多种因素。

2.12

各类压铸铝合金

Al-Si

合金

由于

Al-Si

合金具有结晶温度间隔小、

合金中硅相有很大的凝固潜热和较大

的比热容、

线收缩系数也比较小等特点,

因此其铸造性能一般要比其他铝合金为

好,其充型能力也较好,热裂、缩松倾向也都比较小。

Al-Si

合金是目前应用

为广泛的压铸铝合金。

Al-Mg

合金

Al-Mg

合金的性能特点是:

室温力学性能好;

性强;

铸造性能比较差,

力学性能的波动和壁厚效应都较大;

长期使用时,

有因时效作用而使合金的塑性

下降,甚至压铸件出现开裂的现象;

Al-Zn

合金

Al-Zn

合金压铸件经自然时效后,可获得较高的力学性能,当锌的质量分数

大于

10%

时,强度显著提高。

第三章

压铸件的结构设计

3.1

功能结构设计

压铸件功能结构设计是压铸件结构设计的核心,

它确定了能实现压铸件使用

功能所需的尺寸、

壁厚和形状,

并校核压铸件在静载荷或动载荷的使用过程中的

形变、疲劳、磨损等的变化状态,以满足其使用的 性。

设计压铸件的功能结构,

不但要具械结构设计和机械加工等方面的素质

和技术能力,

也还需要有压铸合金、

压铸成型工艺以及压铸模设计等诸多方面的

综合基础知识,

以使得所设计的功能结构,

能够满足压铸件所规定的各项技术要

求以及在使用期限内的功能及性能,并且是、 和经

3

2.1

压铸合金

压铸合金是压铸生产的要素之一,

要生产优良的压铸件,

除了要有合理的零

件构造、

设计完善的压铸模和工艺性能优越的压铸机外,

还需要有性能良好的合

金。

压铸件的断面厚度取决于它承受的应力和合金材料本身的强度,

具有较高强

度是压铸合金的优点之一。

选用压铸合金时,

应充分考虑其使用性能、

工艺性能、

使用场合、生产条件和经济性等多种因素。

2.12

各类压铸铝合金

Al-Si

合金

由于

Al-Si

合金具有结晶温度间隔小、

合金中硅相有很大的凝固潜热和较大

的比热容、

线收缩系数也比较小等特点,

因此其铸造性能一般要比其他铝合金为

好,其充型能力也较好,热裂、缩松倾向也都比较小。

Al-Si

合金是目前应用

为广泛的压铸铝合金。

Al-Mg

合金

Al-Mg

合金的性能特点是:

室温力学性能好;

性强;

铸造性能比较差,

力学性能的波动和壁厚效应都较大;

长期使用时,

有因时效作用而使合金的塑性

下降,甚至压铸件出现开裂的现象;

Al-Zn

合金

Al-Zn

合金压铸件经自然时效后,可获得较高的力学性能,当锌的质量分数

大于

10%

时,强度显著提高。

第三章

压铸件的结构设计

3.1

功能结构设计

压铸件功能结构设计是压铸件结构设计的核心,

它确定了能实现压铸件使用

功能所需的尺寸、

壁厚和形状,

并校核压铸件在静载荷或动载荷的使用过程中的

形变、疲劳、磨损等的变化状态,以满足其使用的 性。

设计压铸件的功能结构,

不但要具械结构设计和机械加工等方面的素质

和技术能力,

也还需要有压铸合金、

压铸成型工艺以及压铸模设计等诸多方面的

综合基础知识,

以使得所设计的功能结构,

能够满足压铸件所规定的各项技术要

求以及在使用期限内的功能及性能,并且是、 和经

3

2.1

压铸合金

压铸合金是压铸生产的要素之一,

要生产优良的压铸件,

除了要有合理的零

件构造、

设计完善的压铸模和工艺性能优越的压铸机外,

还需要有性能良好的合

金。

压铸件的断面厚度取决于它承受的应力和合金材料本身的强度,

具有较高强

度是压铸合金的优点之一。

选用压铸合金时,

应充分考虑其使用性能、

工艺性能、

使用场合、生产条件和经济性等多种因素。

2.12

各类压铸铝合金

Al-Si

合金

由于

Al-Si

合金具有结晶温度间隔小、

合金中硅相有很大的凝固潜热和较大

的比热容、

线收缩系数也比较小等特点,

因此其铸造性能一般要比其他铝合金为

好,其充型能力也较好,热裂、缩松倾向也都比较小。

Al-Si

合金是目前应用

为广泛的压铸铝合金。

Al-Mg

合金

Al-Mg

合金的性能特点是:

室温力学性能好;

性强;

铸造性能比较差,

力学性能的波动和壁厚效应都较大;

长期使用时,

有因时效作用而使合金的塑性

下降,甚至压铸件出现开裂的现象;

Al-Zn

合金

Al-Zn

合金压铸件经自然时效后,可获得较高的力学性能,当锌的质量分数

大于

10%

时,强度显著提高。

第三章

压铸件的结构设计

3.1

功能结构设计

压铸件功能结构设计是压铸件结构设计的核心,

它确定了能实现压铸件使用

功能所需的尺寸、

壁厚和形状,

并校核压铸件在静载荷或动载荷的使用过程中的

形变、疲劳、磨损等的变化状态,以满足其使用的 性。

设计压铸件的功能结构,

不但要具械结构设计和机械加工等方面的素质

和技术能力,

也还需要有压铸合金、

压铸成型工艺以及压铸模设计等诸多方面的

综合基础知识,

以使得所设计的功能结构,

能够满足压铸件所规定的各项技术要

求以及在使用期限内的功能及性能,并且是、 和经

压铸工艺的原理是我们 要讲的话题,您只要接触过压铸这一块,就应该明白一点压铸的远离,而我 要给大家讲的就是其中比较简单的原理,压铸其实是一种铸造的行业。其实原理很简单,难得实际生产的过程。

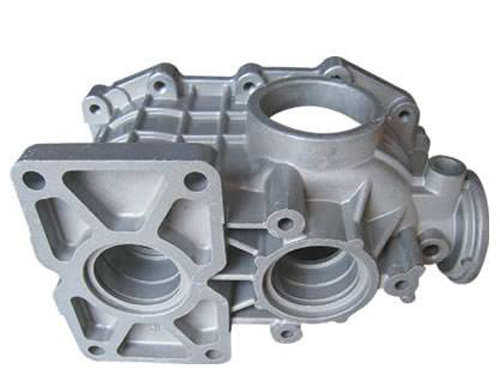

压铸工艺的原理是利用高压将金属液高速压入一金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。冷、热室压铸是压铸工艺的两种基本方式,其原理如图1-1所示。冷室压铸中金属液由手工或自动浇注装置浇入压室内,然后压射冲头前进,将金属液压入型腔。在热室压铸工艺中,压室垂直于坩埚内,金属液通过压室上的进料口自动流入压室。压射冲头向下运动,推动金属液通过鹅颈管进入型腔。金属液凝固后,压铸模具打开,取出铸件,完成一个压铸循环。

可以制造形状复杂、轮廓清晰、薄壁深腔的金属零件。。压铸件的尺寸精度较高,表面粗糙度达Ra0.8—3.2um,互换性好。

材料。由于压铸件的精度较高,只需经过少量机械加工即可装配使用,有的压铸件可直接装配使用。生产。由于高速充型,充型时间短,金属业凝固,压铸作业循环。方便使用镶嵌件。 缺点 由于高速填充,冷却,型腔中气体来不及排出,致使压铸件常有气孔及氧化夹杂物存在,从而降低了压铸件质量。不能进行热处理。 压铸机和压铸模费用昂贵,不适合小批量生产。 压铸件尺寸受到限制。压铸合金种类受到限制。主要用来压铸锌合金、

铝合金、镁合金及铜合金。压铸生产,能压铸形状复杂、尺寸 、轮廓清晰、表面质量及强度、硬度都较高的压铸件,故应用较广,发展较快。目前,铝合金压铸件产量较多,其次为锌合金压铸件

这就是我要讲的压铸工业原理希望对给位有所帮助,以下这些都是本厂常年累月积累的经验,凝结了无数人的智慧,是我们厂集体的劳动结晶。 切实为本,诚信交友,泊头市远威机械厂誓做河北良心企业。

本文出自:压铸件,铝铸件,压铸模具,泊头市远威机械厂http://www.yuanweijixie.com