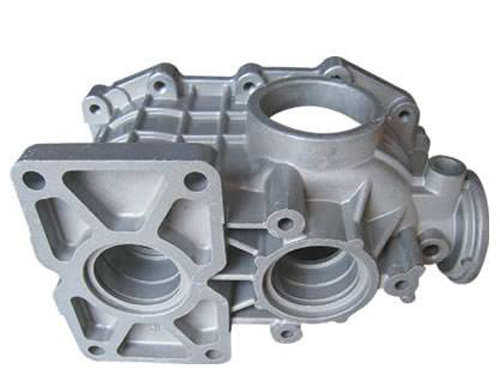

压铸件优势特点和技术性能要求

压铸件是压力铸造成形工艺中,用以成形铸件所使用模具图的金属模具。压铸模制定正确的压铸工艺,压铸工正确熟练的操作和 的模具维修,对提高生产效率,压铸件质量,降低废品率,减少模具故障,延长模具寿命致关重要。随着国内制造装备业发展水平的不断提高,压铸机的装备水平也显著提高,可以制造的零件种类也在不断扩大,压铸出来的零件的精度、零件的复杂程度也了较大的提升,相信在不远的将来,压铸件会 好的服务于我们的生产和生活的!

压铸作为一种铸造方法,与其他铸造方法相比,其基本的特征是将液态金属以高速高压对模具进行填充充型,但是,由于压铸方法固有的充型造成的喷射以及金属模具冷却和高的生产效率对模具的损害,使压铸件不可避免的产生很多缺陷,一些缺陷是与压铸方法与之俱来的,一些则是可以避免的,一些缺陷不会影响压铸件的性能,所以不会造成铸件废品,而另外一些缺陷则可能会影响铸件的性能而成为废品。质量是企业的生命线,是提高企业竞争能力的重要支柱,是提高企业经济效益的重要条件,因此,提高压铸件质量,无论对于压铸企业的经济利益,还是减少资源浪费的社会效益,都是非常有利的。

压铸件具有的优势特点:铸造加工是在有压力的压铸机中铸造,因此铝压铸件可以做出各种较复杂的形状,也可作出较高的精度和光洁度,从而很大程度的减少了铸件的机械加工量和金属铜、锌、铝或铝合金的铸造余量,不仅节约了电力、金属材料、还节约了劳动成本;而铜、锌、铝及铝合金具有优良的导热性,较小的比重和高可加工性;从而压铸件被广泛应用于汽车制造、内燃机生产、摩托车制造、电动机制造、油泵制造、传动机械制造、仪器、园林美化、电力建设、建筑装饰等各个行业。

压铸件质量包括外观质量、内在质量和使用质量,外观质量是指铸件表面的粗糙度、表面质量、尺寸公差、形位公差和质量偏差等;内在质量是指铸件的化学成分、物理和力学性能、金相组织以及在铸件内部存在的孔涮、夹杂物和裂纹等;使用质量是指铸件能满足各种使用要求和工作性能,如、耐蚀性、和切削性、焊接性等。产生压铸件缺陷的直接原因有以下几个方面:

1、琏铸件结构设计不合理

2、模具和压铸方案小正确

3、材料及熔炼不正确

4、压铸机以及压铸工艺条件不正确

5、手动操作不适当

压铸件技术要求和尺寸:

化学成分合金的化学成分应符合GB/T15115的规定,力学性能当采用压铸件本体试验时,其指定部位切取度样的力学性能不得低于单铸试样的75%,若有要求,可由供需双方商定。压铸件的几何形状和尺寸应符合铸件图样的规定;压铸件尺寸公差应按GB6414的规定执行,有规定和要求时,须在图样上注明;压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,有规定和要求时,须在图样上注明。

压铸件表面质量:铸件不允许有裂纹,欠铸,疏松,气泡和任何穿透性缺陷。铸件不允许有擦伤,凹陷,缺肉和网状毛刺等腰三角形缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致,铸件的浇口,飞边,溢流口,隔皮,顶杆痕迹等腰三角形应清理干净,但允许留有痕迹。

压铸件热处理补救不合格件的方法:

1、改进石墨化退火工艺,补救球墨铸铁件

有批叉杆件退火后测试硬度为180I-IB;金相组织为4%-5%珠光体+95%-96%铁素体。基体组织不合格。这批叉杆件化学成分不合格,含碳量偏低,这是造成退火后基体组织中珠光体过少的原因。球墨铸铁石墨化退火工艺中出炉空冷温度决定其退火后基体组织中珠光体与铁素体含量的多少。这是由于共析转变温度越高。奥氏体中实际含碳量越高,则共析转变后珠光体的含量越多,铁素体的含量越少。我们可通过工艺试验,找出叉杆达到退火技术要求合理的出炉温度,以弥补其化学成分的不足。

2、增加渗碳工序,补救碳含不足的零件

从其使用情况看,拨叉杆只要求缺口及凹槽处,而整体强度不作要求。于是采用渗碳工序来补救该工件含碳量低的不足,渗碳0.801.20ram,渗碳后对f段及16ram×加ⅡⅡrI处进行高频淬火、回火,两部位硬度达到了技术要求。针对不合格件的具体要求,用热处理方法能够使其达到性能要求,减少不的损失,当然对于要求严格的零件,用热处理方法不能达到其使用性能要求的,作报废处理。