铝合金压铸件表面气孔的产生原因及解决方法

铝合金压铸件表面气孔的产生原因及解决方法是我要给大家讲述的问题, 近开始不忙了,所以 我们就多讲点吧。 近几年压铸发展,几乎已经开始遍布全中国了,小小的压铸厂林立而起,但是不是每一家压铸企业都能够把产品搞好的,大多都是盲目跟风,看人家赚钱了自己也想试试。但是压铸生产并没有看上去那么简单,其中有很多学问的。 我就来给大家讲一下 铝合金压铸件表面气孔的产生原因及解决方法吧,这都是我们自己总结的经验,希望可以帮到大家,好了我就不继续说废话啦,我们就直接前往 的主题吧,请您直接看下文吧。

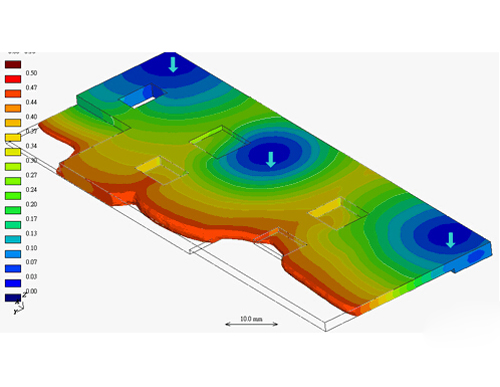

铝合金压铸件表面常有孔洞,这主要是气孔与收缩造成,气孔呈圆形,而收缩多数是不规则形。气孔产生的主要原因有:金属液在冲型、凝固过程中,由于气体侵入,导致铸件表面或内部产生圆孔洞;涂料挥发出来的气体侵入产生的圆孔;合金液含气量过高,凝固时析出也会产生圆孔。除了上述气孔产生外,在程度上也会产生气孔,这主要是合金属液凝固过程中,由于体积缩小或 后凝固部位得不到金属液补缩,而产生的缩孔。厚薄不均的铸件或铸件局部过热,造成某一部位凝固慢,体积收缩时表面形成凹位。

由于气孔和缩孔的存在,使铝合金压铸件在进行表面处理时很麻烦,孔洞可能会进入水,当压铸件喷漆和电镀后进行烘烤时,孔洞内气体受热膨胀,或孔洞内水会变蒸气,体积膨胀,因而导致铸件表面起泡,所以在生产中要用适当的方法去解决这些不良所造成的铝合金压铸件的孔洞主要是气孔与收缩造成的,气孔呈圆形,而收缩多数是不规则形。这些气孔产生的主要原因是:金属液在冲型、凝固过程中,由于气体侵入,导致铸件表面或内部产生圆孔洞或涂料挥发出来的气体侵入产生的圆孔。合金液含气量过高,凝固时析出也会产生圆孔。

针对以上问题的解决的关键是要减少混入铸件内的气体量,理想的合金属流应不断加速地由喷嘴经过分流锥和浇道进入型腔,形成一条顺滑及方向一致的金属流,采用锥形流道设计,即浇流应不断加速地由喷嘴向内浇口逐渐减少,可达到这个目的。在充填系统中,混入的气体是由于湍流与金属液相混合而形成气孔,从金属液由浇铸系统进入型腔的模拟压铸过程的研究中,明显看出浇道中尖锐的转变位和递增的浇道截面积,都会使金属液流出现湍流而卷气,平稳的金属液才有利于气体从浇道和型腔进入溢流槽和排气槽,排出模外。使用全新陶瓷过滤材料,不使用二次水口料,减少杂质。

这就是我要讲的有关铝合金压铸件表面气孔的产生原因及解决方法的话题了,如果有什么问题尽管联系我们就好了。好了 就到这里吧,我也要休息了,每天这个时间,同一时间与您相遇。